Je logické se na to ptát. Pravidla 5S bývají implementována napříč organizacemi a kontrola dodržování mnohdy zaměstnává množství lidí. Co ale často chybí, je vysvětlení proč to děláme a co to společnosti přináší. Proč tedy používat a dodržovat pravidla 5S?

5S mě provází od studentských let. Ze školy jsem si odnesl teoretickou znalost „jednotlivých kroků“ čili „jak se to dělá“, ale moc moudrý jsem z toho nebyl.

Při prvním kontaktu z praxí jsem byl poučen, že 5S je přece základ a bez toho to nejde. Zjistil jsem, že hmatatelně to jsou nějaké dokumenty o pracovištích, které popisují, kdo má co dělat (čistit) a kdy a jak často. Také to byly různé prvky vizualizace – čáry na zemi, vyznačená místa pro cokoli, cedulky, háčky, držáky, čistící pomůcky atd.. A nesmíme zapomenout na audit 5S a jeho vyhodnocení na tabuli týmu. Když jsme se bavili proč to děláme, tak odpověď byla jednoduchá: Podniky světové třídy dělají 5S, a protože mi chceme být podnikem světové třídy musíme to dělat taky. Také nám to zajistí, že bude všude čisto a všechno budeme mít hezké, vizualizované tzn. výroba bude vypadat pěkně. Zabývalo se tím spousta lidí, ale nikdo neřešil, jestli to něco uspoří. A také to byl nekonečný boj, jak to udržet. Protože všechny zmíněné věci tvořil někdo jiný, než ten kdo je měl používat. Neustálá kontrola, restarty, problémy. Moc to nefungovalo.

Zlom pro mě nastal při cestě do Japonska. Zde jsem se setkal s tím, že 5S je v každé firmě, kterou jsme navštívili. Rozdíl byl v tom, že se nikdo nesnažil o to, aby to vypadalo pěkně. Důležité bylo, aby to splnilo účel a bylo to funkční. A ve srovnáním s „naším 5S“ to skutečně fungovalo. Něco bylo jinak.

Velká škola pro mě byla, když jsem se stal součástí firmy, kde 5S priorita není. Sice se „čistota a pořádek“ také z části vyžadují, ale nikdo to systematicky nekontroluje a nikdo po tom nejde. Zde mi začalo docházet, že bez 5S roste míra drobných problémů, které ovlivňují celkovou efektivitu všech procesů. Začal jsem si uvědomovat, že mít 5S je důležité, ale že skutečný důvod není čistota a pořádek, ale efektivita práce.

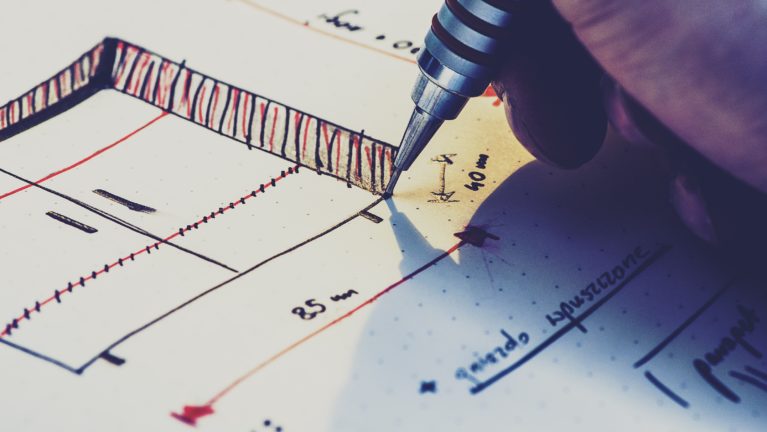

Pojďme si ukázat jednoduchý příklad, který ukazuje možnou míru ztrát způsobenou „normální činností – hledáním“ a který je obecně aplikovatelný na jakoukoli společnost.

- Každou ztrátu lze vyjádřit časem a dopady do fungování firmy.

- 5x denně hledání po dobu 60 sekund = 5 minut denně / pracovník

- to je cca. 25 minut týden

- cca. 107,5 minut měsíc

- cca. 1 300 minut rok tzn. 3 pracovní dny z roku každý něco hledá

- na 100 pracovníků to je cca. 1 – 1,5 člověka za rok čili 0,5 – 0,75 mil. Kč v nákladech.

Myslím si, že to se ještě držím při zemi 😉

Otázka zní, jak můžu ve společnosti masivně ovlivnit, aby se nehledalo?

A zde přichází na řadu 5S. Metoda 5S určitě není určená pro pořádek a čistotu na pracovišti. To jsou vedlejší efekty. Základním předpokladem je, že si vytvoříme perfektní organizaci práce a tím odstraníme elementární plýtvání, které je v práci obsažené. Tím mám na mysli právě zmiňované hledání, zbytečné pohyby, transporty, drobnou nekvalitu, chyby, zbytečné zásoby, špatné postupy práce apod.. A to musíme naučit každého pracovníka a každý pracovník nebo tým pracovníků si musí vytvořit své 5S, kterému rozumí a který si vytvořili s cílem standardizovat svou práci a tím ji zefektivnili včetně potřebných změn na pracovišti.

Při implementaci 5S bychom vždy měli mít na mysli, zda jeho zavedením, zjednoduššíme na pracovišti práci, proces, postup a tím eliminujeme zmiňované ztráty, ke kterým na pracovišti docházelo. Samozřejmě k udržení nového stavu potřebujeme vytvořit pravidla, která stanoví, jak se o pracoviště staráme, co pracoviště potřebuje, abychom na něm mohli pracovat efektivně.

Pokud zavedu správně 5S, tak vždy optimalizuji práci na pracovišti, tím snižuji míru plýtvání a při vyjádření ušetřeného času jsme schopni vyjádřit úsporu finanční. Pokud to potřebujeme! Základem je uvědomit si, že 5S nezávádím pro 5S, ale pro zlepšení své práce a pokud to tak není, nedělám to. Možná jsem si dobré 5S vytvořil přirozeně. Zkuste chvíli pozorovat svůj proces, popište si svou práci a vyjádřete míru plýtvání v ní obsaženou. Plývání, které vznikne špatnou organizací, uspořádáním pracoviště, nepřehledností apod. je vyjádřením toho, že máme v implementaci správného 5S mezery a můžeme se zlepšovat.

Změňte svůj přístup k 5S a naučte své zaměstnance jeho správné vnímání. Možná zjistíte, že spočítat úspory, které jeho implementace přinese, je ve skutečnosti velmi snadné.

Tomáš Stöhr