TPM (Total Productive Maintenance)

Znakem dnešní doby je masivní nástup technologií do všech oblastí lidského konání. I ve výrobě se stále častěji spoléháme na technologické vybavení než na lidskou sílu. Stroje pro nás představují zvýšení kvality a produktivity práce při zachování anebo dokonce snížení nákladů. S tímto trendem samozřejmě ruku v ruce rostou i nároky na údržbu a starost o zařízení.

TPM (v českém překladu Totálně Produktivní Údržba) je metoda či spíše filosofie zajišťující dosahování tří základních cílů souvisejících s efektivností zařízení:

- Dosahování nulových neplánovaných prostojů.

- Dosahování nulových ztrát rychlosti strojů.

- Dosahování nulových vad způsobených stavem strojů.

Při zajišťování efektivnosti technologií jde o to, aby investice do nich vložená měla co nejkratší návratnost. Tento jednoduchý ekonomický pohled je stručným vysvětlením, proč TPM zavádět. Význam této metody je ale přesto zásadně širší.

Zavádění TPM je součástí implementace štíhlých výrobních systémů. Bez spolehlivých technologií bychom těžko zajišťovali principy totální kvality nebo Just-in-Time. Proto lze TPM chápat jako jednu ze základních dovedností, která by měla být součástí každé moderní výroby.

Co je a není TPM?

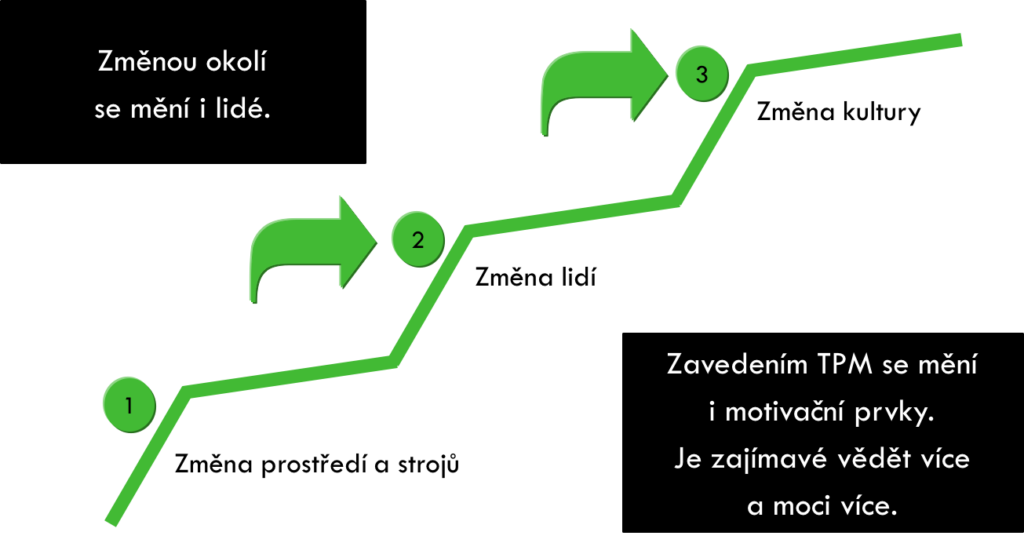

TPM je souhrn nástrojů a postupů, které rozhodně nejsou určené jen pro oddělení údržby, jak by název mohl napovídat. TPM se svým způsobem dotýká každého pracovníka společnosti a je součástí firemní kultury. Filosofií TPM je změnou prostředí změnit myšlení a přístup lidi.

Aby TPM fungovalo skutečně dobře, musí se stát nedílnou součástí firemní kultury. Proto hovoříme o tom, že jsou do něj zapojeni všichni pracovníci společnosti. Pokud je nedostatečná podpora myšlenkám TPM nebo nedostatečný tlak managementu nebo nejsou „správní“ lidé v organizační struktuře TPM nebo není fungující týmová práce nebo pokud TPM není součástí denní práce, pak TPM nemůže fungovat dobře.

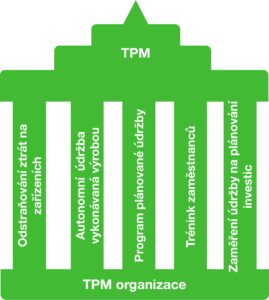

TPM se skládá ze šesti základních stavebních částí:

- Odstraňování ztrát na zařízeních

- Samostatná údržba vykonávaná výrobou

- Plánovaný program údržby

- Trénink zaměstnanců

- Zaměření údržby na plánování investic

- TPM Organizace

Odstaňování ztrát na zařízeních OEE (Overall equipment effectiveness, Celková Efektivnost Zařízení)

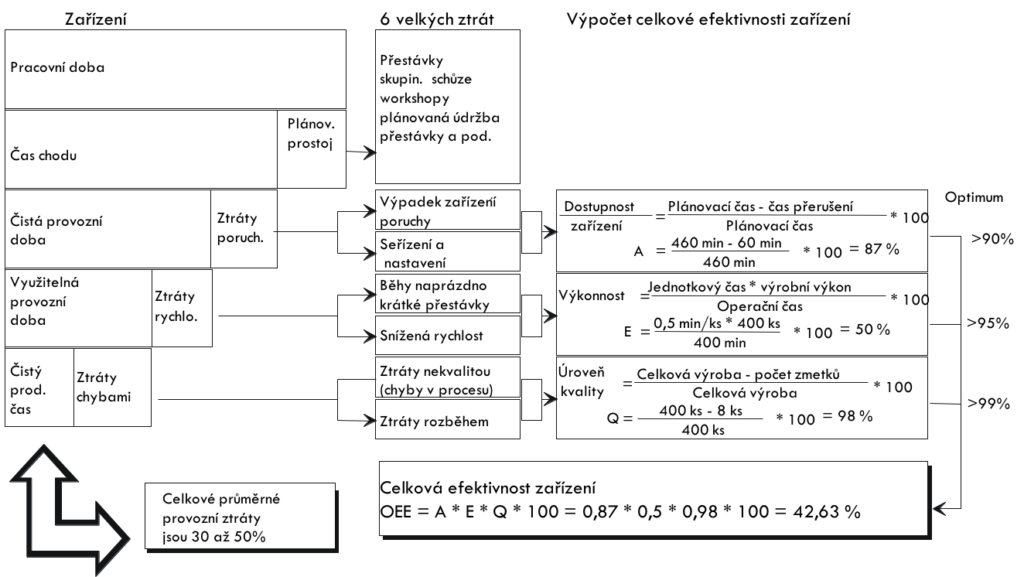

Odstraňováním ztrát na zařízeních eliminujeme šest hlavních typů plýtvání ve využití zařízení:

- Ztráty dostupnosti

- Poruchy zařízení – vyplývající z chyb na zařízení

- Seřízení a nastavení zařízení – výměny přípravků, jejich nastavení apod.

- Ztráty výkonu

- Krátkodobé poruchy zařízení – nečinnost a krátké přestávky (např. špatné snímače apod.)

- Snížená rychlost zařízení – když není soulad mezi plánovanou a skutečnou rychlostí zařízení

- Ztráty nekvality

- Nekvalita – zmetky a výrobky na opravu

- Rozběh zařízení – čas mezi startem stroje a stabilní výrobou

Aby bylo možné toto plýtvání odstranit, je nutné měřit efektivnost zařízení a analyzovat možné problémy. K měření efektivnosti zařízení se používá ukazatel OEE. Tento ukazatel se skládá ze tří dílčích parametrů:

- Ukazatel dostupnosti

- Ukazatel výkonu

- Ukazatel kvality

Ukazatel OEE je výsledkem součinu těchto dílčích parametrů. Samotný výpočet OEE vychází z předpokladu, že zařízení je nám k dispozici po určitý plánovaný čas, o který přicházíme důsledkem působení jednotlivých druhů plýtvání na zařízení.

Při zavádění metody TPM je zavedení ukazatele OEE klíčovou podmínkou úspěchu. Je to jako s jakýmkoli jiným procesem. Pokud ho neměříme, tak ho také neřídíme. Parametr OEE je důležitým indikátorem úspěchu aplikace TPM na zařízeních. V praxi se pro měření OEE využívají dva přístupy:

- Ruční sběr a vyhodnocování dat

- Elektronický sběr a vyhodnocování dat

Obvykle se začíná ručním sběrem dat a v případě potřeby se přechází na elektronický tzv. online způsob hodnocení OEE. Kouzlo ručního sběru a vyhodnocení dat spočívá v zapojení samotných operátorů, údržbářů a techniků do procesu řízení efektivnosti strojů a proto se v rámci systémů štíhlé výroby upřednostňuje. Pracovníci lépe rozumí zařízením a mají větší přehled o aktuálních problémech. Elektronický sběr a vyhodnocování dat se používá a je výhodný především pro snadnou archivaci dat s cílem další analýzy a prediktivní údržbu.

Ukazatel OEE se hodnotí v procentech. Základním pravidlem pro kontrolu, zda ukazatel počítáme správně, že nikdy nemůže být větší než 100%. Toto pravidlo vychází z předpokladu, že stroj nemůže pracovat rychleji, než je dáno jeho technickými parametry.

Samostatná (autonomní) údržba (AÚ) vykonávaná výrobou

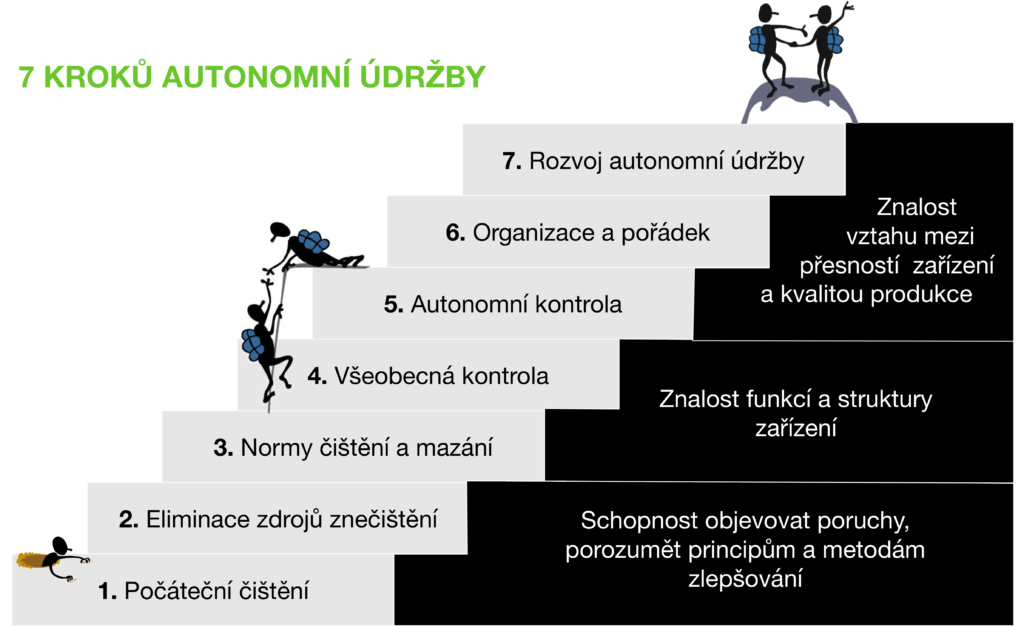

Tento program je určen pro obsluhu zařízení a jeho cílem je přenést co nejvíce činností a kompetencí z oddělení údržby na výrobu. Vychází se z předpokladu, že pracovník údržby je vysoce kvalifikovaný a jeho kapacit je vždy nedostatek. Program autonomní údržby slouží k tomu, aby se kapacity kvalifikovaného údržbáře uvolnily pro program plánované údržby. Zavedení autonomní údržby probíhá v sedmi krocích:

1. Počáteční čištění

Cílem prvního kroku je umožnit operátorům vyhledat nedostatky na zařízení tzv. abnormality (poškozené části, průsaky oleje, uvolněné části) a ověřit si v praxi, že čištění je kontrolou. Dále pak definovat opatření na odstranění abnormalit, čímž se zabrání zrychlenému opotřebení zařízení a v neposlední řadě také vtáhnout operátora do TPM.

Počáteční čištění realizujeme v šesti postupných krocích:

- Příprava na čištění – připravit si pomůcky na čištění, formuláře, dokumentaci ke strojům, fotoaparát, záznamové prostředky, odpadní nádoby apod.

- Schůzka týmu – svolání členů týmu TPM, proškolení členů týmu, definování cílů počátečního čištění, seznámení se se zařízením.

- Čištění stroje – vyčištění stroje dle plánu, zhotovení fotodokumentace stavu před a stavu po, označení abnormalit, odstranění abnormalit drobného charakteru, vyplnění karty závad, definování standardu čištění stroje.

- Nápravná opatření – odstranění všech abnormalit, postupné zlepšování technik čištění.

- Udržování stavu stroje – provádění pravidelného čištění dle standardu, provádění záznamů o nalezených abnormalitách, odstraňování abnormalit.

- Ověření prvního kroku autonomní údržby (AÚ) – sepsání zprávy (prezentace) o provedeném počátečním čištění, provedení auditu prvního kroku, certifikace pracoviště na první krok AÚ.

2. Eliminace zdrojů znečištění

Cílem druhého kroku AÚ je zredukovat čas čištění zařízení na minimální možnou míru prostřednictvím odstranění zdrojů znečištění. I tento krok realizujeme v postupných šesti činnostech:

- Schůzka týmu – proškolení pracovníků, příprava na provedení druhého kroku AÚ.

- Prohlídka stroje – prohlídka všech částí zařízení, definování zdrojů znečištění a obtížně přístupných míst, fotodokumentace.

- Eliminace zdrojů znečištění – definování a realizace opatření na odstranění zdrojů znečištění a eliminaci těžko dostupných částí stroje.

- Tvorba plánu čištění – aktualizace a úprava standardu čištění stroje dle provedených opatření.

- Redukce času na čištění – na schůzce týmu se hledají nejvhodnější prostředky a pomůcky na čištění s ohledem na další zkracování potřebného času na čištění.

- Ověření druhého kroku AÚ – sepsání zprávy (prezentace) o provedeném druhém kroku, provedení auditu druhého kroku, certifikace pracoviště na druhý krok AÚ.

3. Normy čištění a mazání

Cílem třetího kroku AÚ je doplnit do standardů pracoviště standardy mazání. Mezi standardy mazaní patří veškeré činnosti související s doplňováním provozních kapalin a spotřebního materiálu do stroje. Součástí tohoto kroku bývá optimalizace systému olejového hospodářství ve společnosti, kdy dochází k sjednocení a minimalizaci počtu používaných maziv. Dále vizualizaci a standardizaci skladových míst a jednotlivých položek olejů a maziv. Samotný třetí krok AÚ probíhá v následujících krocích:

- Schůzka týmu – proškolení pracovníků na třetí krok AÚ a pravidla olejového hospodářství, údržba připraví mazací plán dle specifikace a potřeb jednotlivých zařízení.

- Prohlídka stroje – fyzická kontrola všech mazacích míst na zařízení včetně ověření dostupnosti maziva a způsobu provedení mazaní, všechny zjištěné závady se zapíší do karty závad.

- Eliminace problémů při mazání – odstranění všech nalezených závad, příprava optimálních míst pro autonomní mazání, označení maxim a minim na odměrkách kapalin na strojích (Foto. 1.).

- Tvorba plánu mazání – vytvoření standardu mazání pro každé zařízení, s viditelným označením všech míst určených pro mazání pro snadnou kontrolu plnění standardu.

- Ověření třetího kroku AÚ – sepsání zprávy (prezentace) o provedeném třetím kroku, provedení auditu třetího kroku, certifikace pracoviště na třetí krok AÚ.

4. Všeobecná kontrola

Smyslem čtvrtého kroku AÚ je naučit operátora znát své zařízení, tím zvýšit jeho kvalifikaci a rozumět i technickým pojmům a názvům jednotlivých částí zařízení. Je nutné si uvědomit, že ne každý pracovník má technické vzdělání a bude rozumět všem pojmům, které při definování a odstraňování abnormalit a závad na zařízení používáme. Cílem tohoto kroku je připravit operátora na samostatné údržbářské zákroky, které budou odpovídat jeho znalostem a kompetenci. V rámci tohoto kroku je úkolem údržby vytvořit standardy popisu zařízení pomocí, kterých se budou následně operátoři se zařízením seznamovat.

5. Autonomní kontrola

Cílem tohoto kroku je definovat standardy autonomní údržby stroje. Základem je jasně rozdělit kompetenci a odpovědnost za zařízení mezi údržbu a výrobu. V rámci tohoto kroku je nutné přehodnotit dosud vytvořené standardy čištění a mazání a rozšířit je o další činnosti odpovídající zvýšené kvalifikaci operátora po absolvování čtvrtého kroku. Po implementaci tohoto kroku získáme dostatečnou kapacitu kvalifikovaných údržbářů pro provádění plánované údržby převedení mnoha dosavadních činností z jejich kompetence do kompetence výroby.

6. Organizace a pořádek

V rámci šestého kroku AÚ rozšiřujeme kompetence operátorů výroby a postupným zvyšováním jejich kvalifikace přenášíme další kompetence ze strany údržby. Cílem tohoto kroku je maximálně rozšířit autonomnost a nezávislost výroby v otázkách údržby. Součástí tohoto kroku je vytvořit systém pravidel pro údržbu strojů a rychlou reakci na odstávku zařízení.

7. Rozvoj autonomní údržby

Cílem posledního kroku AÚ je soustavné zlepšování stavu AÚ. Vrcholem AÚ je kompletní předání stroje v otázkách údržby do rukou výroby tzn. operátorů.

První tři kroky AÚ lze považovat v moderním podniku za standard. AÚ je základním nástrojem pro změnu postoje pracovníků k otázkám údržby. Potřebujeme změnit zaběhlé dogma „Já jsem tu, abych vyráběl a údržbář, aby se staral o stroje“. Operátor je se strojem po jeho nejdelší část životnosti a proto je tím nejlepším kandidátem odpovídat za jeho stav a spolehlivost.

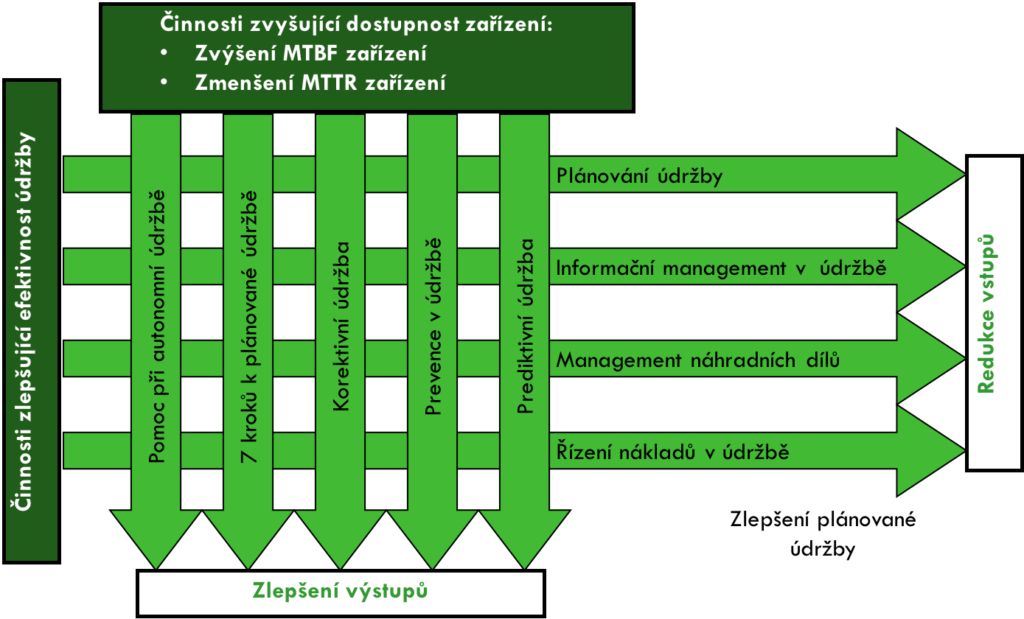

Program plánované údržby

Tento program je určen především pro oddělení údržby. Jeho cílem je zavést do údržby systém a maximalizovat využití odbornosti pracovníků údržby. Jestliže v programu AÚ jsme přenášely kompetence údržbářů na operátory, tak v oblasti plánované údržby využíváme uvolněné kapacity údržby pro plánované aktivity s cílem maximálně využít efektu prevence. Cíle programu plánované údržby jsou redukovat vstupy tzn. zvyšování efektivnosti údržby a zlepšovat výstupy tzn. zvyšování dostupnosti zařízení. Plánovaná údržba zahrnuje celou řadu aktivit. Počínaje plánováním údržby a konče prediktivní údržbou.

Plánování údržby

Tak jako jiné oddělení v podniku i oddělení údržby by mělo být řízeno předem naplánovanými aktivitami, které směřují ke zvyšování efektivnosti a kvality činností údržby. Smyslem této aktivity je definovat okruh klíčových ukazatelů údržby a na základě jejich vývoje plánovat strategické kroky, které povedou k jejich neustálému zlepšování.

Informační management

V oblasti programu plánované údržby je nutné si o všech aktivitách vést podrobné záznamy. Největší chybou, ke které často v oblasti údržby dochází je, že nemáme dostatečné záznamy o minulosti zařízení a proto při definování příčin vzniklého problému nejsme schopni správnou příčinu nalézt. Ke každému zařízení je nutné vést tzv. Provozní deník, jehož obsahem jsou jak záznamy abnormalit a jejich odstranění tak záznamy o provedených plánovaných, preventivních i prediktivních údržbách a samozřejmě také veškeré záznamy o dosavadních poruchách včetně analýz příčin a provedených opatřeních. Dále sem patří veškeré sběry dat ze zařízení jako jsou např. spotřeby energií, provozních kapalin, spotřeby náhradních dílů apod.. Smyslem informačního managementu je spravovat veškerá data související s úkolem údržby v takové formě, abychom byli schopni jednoduše vyhodnocovat trendy a stav jednotlivých zařízení.

Management ND (náhradní díly)

Pokud máme zajistit kontinuální provozuschopnost zařízení, je nutné mít správný management náhradních dílů. Management ND spočívá nejen ve standardizovaném skladování jednotlivých součástek zařízení, ale také v definování typů součástek a jejich množství. Cílem je dosáhnout principu Just-in-Time tzn. mít správné součástky ve správný čas na správném místě.

Řízení nákladů

Cílem každého oddělení údržby je snižovat náklady. Je důležité sledovat náklady na zařízení ale také na samotné oddělení údržby. Při zvyšující se efektivnosti zařízení se snižují náklady související s údržbou na něj vynaložené, pokud jsou vynaložené účelně. Náklady na samotné údržbářské úkony je nutné snižovat jejich soustavným zlepšováním, zefektivňováním a standardizací.

Pomoc při AÚ

V rámci AÚ má oddělení údržby odpovědnost za spoluvytváření standardů čištění, mazání a standardy popisu zařízení. Také se údržba aktivně podílí na tréninku operátorů a zvyšování odborné způsobilosti operátorů.

Plánovaná údržba

Údržba zařízení musí být především plánovanou aktivitou. Nelze pouze čekat, až na zařízení dojde k poruše, ale je nutné zařízení pravidelně kontrolovat, diagnostikovat a měřit důležité parametry. Smyslem této aktivity je dle předem daného a vypracovaného standardu zkontrolovat, vyčistit, proměřit a provést naplánované údržbářské úkony, tak abychom měli stav zařízení stále pod kontrolou. Tyto aktivity podléhají tzv. plánu údržeb strojů. Tyto plány vypracovává údržba ve spolupráci s výrobou a mají většinou několik stupňů – rámcoví roční plán údržeb zařízení, přesný měsíční plán údržeb zařízení. Tyto plány se vyhodnocují a parametr plnění plánu údržeb je jedním z kvalitativních ukazatelů oddělení údržby.

Korektivní údržba

Je souborem nástrojů a postupů, co musí nastat, když vznikne porucha. Úkolem údržby je vypracovat tzv. krizové plány – co musí nastat v případě, že na klíčovém zařízení vznikne porucha. Základem jsou eskalační scénáře, které popisují jednotlivé úrovně odpovědností a časy vymezené na řešení pro jednotlivé úrovně odpovědnosti, tak abychom v případě nedostatečné kompetence včas předali problém kompetentnější úrovni. Součástí jsou vypracované seznamy servisních organizací a techniků. Cílem je zajistit, aby v případě poruchy byla porucha odstraněna v co nejkratším čase. Zároveň je nutné vypracovat systém nástrojů pro definování příčiny vzniku poruchy. Tyto nástroje jsou velice důležité, protože často jen velice omezený čas hned po poruše jsou k dispozici dostatečné informace pro určení té opravdu správné příčiny vzniku poruchy. S protahujícím se časem po poruše přicházíme o „důkazy“ a často již nejsme schopni správně příčiny identifikovat, což je následně fatální pro definování dlouhodobých preventivních opatření.

Prevence

Je velice důležité pochopit v oblasti údržby vliv prevence. Prevence musí vycházet ze znalosti pracovníků údržby, operátorů a samozřejmě z doporučení výrobců zařízení. Prevence spočívá v tom, že provádíme různé údržbářské úkony před vznikem potenciální poruchy a nečekáme, až porucha nastane. Prevence se promítá jak do AÚ, tak do plánované údržby. Operátoři provádějí preventivně čištění, mazání zařízení, odhalují a odstraňují s asistencí údržby abnormality a údržbáři v rámci plánované údržby také čistí a mažou pro operátory nedostupné části zařízení a také odstraňují abnormality na zařízení, ale také preventivně vyměňují opotřebitelné části zařízení a provádějí preventivní měření a diagnostiku, aby včas odhalili možnou poruchu.

Prediktivní údržba

Studium nashromážděných dat je jednou z nejdůležitějších aktivit oddělení údržby, bez níž nejde dosáhnout v oblasti TPM úspěchu. Je nutné si uvědomit, že údržba je především o informacích a datech, ze kterých je možné čerpat velké množství důležitých informací. Pravidelně se nám opakuje nějaká porucha? Není možné nastavit plánovanou údržbou opatření, které této poruše zabrání? To bývají nejčastější otázky, na které hledá prediktivní údržba odpovědi. Je nutné hledat v datech pravidelnost a v jejím případě definovat opatření, která zajistí, že jsme vždy před možnými poruchami o krok napřed.

Trénink zaměstnanců

Je velice důležité si uvědomit, že TPM je především o rozvoji pracovníků a s tím souvisí jejich soustavné vzdělávání. Vzdělávání začíná u seznámení se s metodou TPM jejími postupy a nástroji, nástroji zlepšování, standardizace a řešení problémů. Pokračuje vzděláváním v oblasti znalostí zařízení, postupů údržby, používání diagnostických pomůcek a použití informačních systémů údržby. A končí u vzdělávání v oblasti technických disciplín, fyziky, statistiky a managementu a řízení. Je to souhrn znalostí a vědomostí, které většinou na počátku zavádění TPM v organizaci údržby citelně chybí a bez nichž nelze TPM realizovat. Trénink provádí jak externí, tak interní pracovníci. Je velice důležité změnit roli údržbáře z prostého opraváře na mentora, trenéra a kouče. Právě pracovníci údržby mají v systémech tréninků významnou roli a jejich zapojení je nezbytné.

Zaměření údržby na plánování nových investic

Veškeré uvedené činnosti je především nutné zúročit při přípravě zařízení na nové díly nebo při přípravě nákupu nových zařízení. Cílem této aktivity je připravit systém pro tyto úkoly. Musíme dosáhnout toho, aby veškeré naše zkušenosti z údržby stávajících zařízení byly promítnuty do nové generace výrobků nebo strojů a jejich údržba probíhala snadněji a zároveň jejich efektivnost byla vyšší anebo alespoň snáze dosažitelná. Je nutné vypracovat postupy pro definování technických požadavků na zařízení, checklistů pro hladké přejímky zařízení a především zapracovat do nových zařízení veškeré dosavadní zlepšení a technické úpravy, které nám údržbu usnadnily anebo zefektivnily. Není přece nutné, abychom musely veškeré vymyšlené zlepšení znovu od začátku aplikovat a zavádět s nákupem každého nového zařízení nebo náběhem nového výrobku.

Jak TPM implementovat?

- Získat podporu managementu pro TPM

- Udělat kampaň pro TPM

- Vytvořit TPM organizaci

- Definovat principy a cíle pro TPM

- Vytvořit plán zavedení TPM v podniku

- Odstartovat TPM

- Zavést základní 4 pilíře TPM

- Program zvyšování CEZ

- Program autonomní údržby

- Program plánované údržby

- Program tréninku a vzdělávání

TPM

Filosofií TPM je soustavná starost a péče o zařízení s cílem soustavného zvyšování jejich efektivnosti a spolehlivosti. Při správném uchopení této metody je možné dosáhnout výborných výsledků, které se bohužel nedostaví hned, jak je od mnohých očekáváno. TPM je během na dlouhou trať a přesto že se obvykle dosahuje prvních pozitivních výsledků už po šesti měsících zavádění, tak těch významných zlepšení se dosahuje až po letech usilovné práce. Na druhou stranu bez TPM nelze dostatečně dobře zavádět ostatní metody Štíhlé výroby. TPM je ve světovém měřítku fenoménem, a přesto že v České republice bohužel tento trend zatím nekopírujeme v tom správném rozsahu, do budoucna se mu nevyhneme. Každý podnik, který implementuje výrobní systém s cílem dosažení štíhlosti, je konfrontován se spolehlivostí a efektivností jeho zařízení a TPM je prostředkem, jak v této oblasti dosáhnout úspěchu.